Firma specjalizująca się w druku, gigant motoryzacyjny i start-up z branży stomatologicznej. Co ich łączy? Dzięki współpracy tych trzech marek powstał wyjątkowy projekt, który nie tylko jest cegiełką w budowania ekologicznej świadomości wśród konsumentów, ale także realnie przyczynia się do zmniejszenia śladu węglowego przy produkcji samochodów.

Na czym polegają ekologiczne działania tego trio? Marki właśnie ogłosiły, że wspólnymi siłami udało im się znaleźć sposób na ponowne wykorzystanie elementów drukowanych w 3D, które są odpadem powstającym przy produkcji przezroczystych nakładek na zęby.

Zobacz również

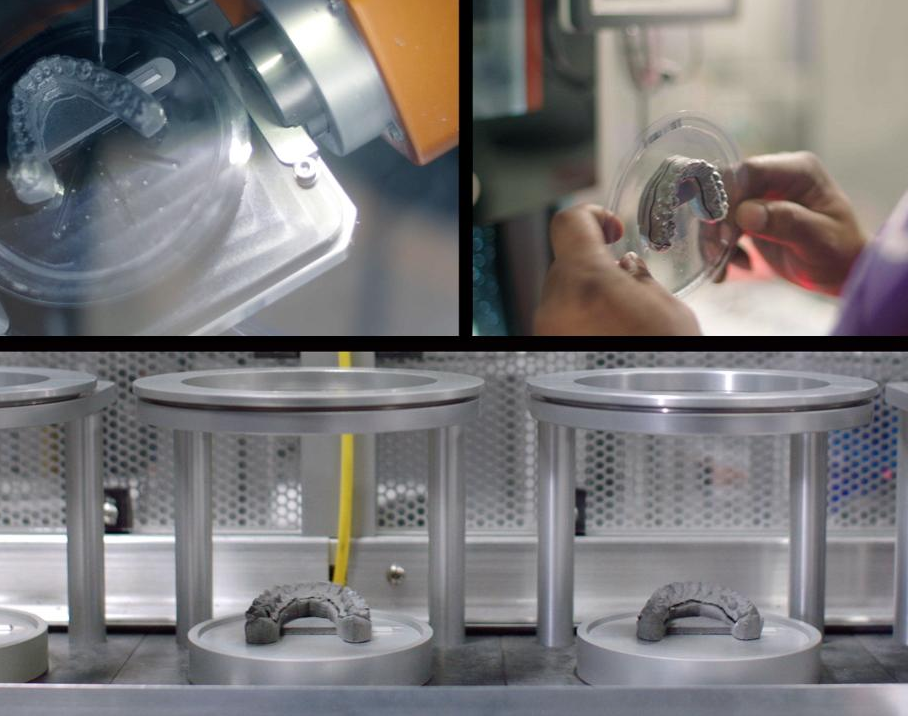

Wszystko zaczęło się od SmileDirectClub – firmy nowej generacji, która stworzyła pierwszą platformę medtech do prostowania zębów i dziś obsługuje największy zakład systemów druku 3D HP w Stanach Zjednoczonych. Flota firmy składająca się z ponad 60 drukarek 3D HP, produkuje ponad 40 000 nakładek na zęby dziennie. Niewykorzystane części wydrukowane w technologii 3D (resztkowy proszek, odciski szczęki) były do tej pory po prostu wyrzucane, przez co firma jedynie przyczyniała się do szkodliwego wpływu na środowisko. Teraz ma się to jednak zmienić.

Zużyty lub resztkowy materiał ma być przekazywany firmie Lavergne, która jest tak naprawdę czwartym partnerem wspierającym realizację tego projektu. Lavergne zamienia odpady w małe plastikowe granulki, a dopierom później producent części samochodowych przekształca je w formowane wtryskowo części samochodowe. Dokładnie są to nowe zaciski do przewodów paliwowych, które są instalowane w ciężarówkach Super Duty F-250.

Zrównoważony event to nie trend, to postawa. Jak stworzyć wydarzenie w duchu ESG i upcyklingu?

Czy taki element będzie równie trwały, co wykonany od zera, z całkowicie nowego materiału? Okazuje się, że zaciski z recyklingu mają nawet lepszą odporność na chemikalia i wilgoć niż ich poprzednicy. Są również o 7% lżejsze od konwencjonalnych i są tańsze w produkcji o 10%.

Słuchaj podcastu NowyMarketing

Na tym jednak Ford nie poprzestaje – marka chce wprowadzić podobną formę recyklingu do produkcji 10 innych klipsów w przewodach paliwowych. Do tego firma opracowuje nowe zastosowania i planuje szersze zastosowanie różnych procesów i materiałów do druku 3D, w tym filamenty, piasek, proszki itp. Firma już teraz stosuje druk 3D w niewielkim zakresie do różnych części w pojazdach użytkowych, a także do osprzętu używanego przez pracowników linii montażowej.

– Kluczem do osiągnięcia naszych celów w zakresie zrównoważonego rozwoju i rozwiązania szerszych problemów społeczeństwa jest współpraca z innymi podobnie myślącymi firmami – nie możemy tego zrobić sami – tłumaczy Debbie Mielewski, specjalista ds. zrównoważonego rozwoju w firmie Ford. – Dzięki HP zdefiniowaliśmy problem odpadów, rozwiązaliśmy problemy techniczne i znaleźliśmy rozwiązanie w niecały rok, z czego wszyscy jesteśmy dumni – dodaje Mielewski.